10 Dinge die beim Temperieren falsch gemacht werden

Moderne Temperiersysteme machen die Arbeit in der Chemieproduktion und im Forschungslabor sicherer und effizienter denn je. Dennoch gibt es einige Punkte zu beachten, um eine bestmögliche Prozesssicherheit und Prozessstabilität zu erzielen. Wir zeigen 10 Dinge, die in der Praxis häufig falsch gemacht werden.

Fehler 1: Mangelhafte Installation des Gesamtsystems

Wenngleich das Temperiergerät selbst den größten Einfluss auf die Temperierleistung hat, sollte dennoch die Installation des Gesamtsystems sorgfältig geprüft werden. Denn auch hier gibt es zahlreiche Aspekte, die unmittelbaren Einfluss auf das Temperierergebnis haben. Punkte mit negativer Auswirkung sind z.B. gequetschte Schlauchverbindungen, unnötig lange Verbindungswege oder ein geringer Querschnitt der Schläuche bzw. Schlauchadapter. Darüber hinaus wirkt sich auch die Qualität und Beschaffenheit der Temperierschläuche auf die erzielbaren Leistungen aus. Für Unistate sind deshalb Metallschläuche mit glatter Innenwand erhältlich. Diese Schläuche verbessern das Strömungsverhalten und somit die Wärmeübertragung – dadurch ergeben sich deutliche Zeiteinsparungen beim Aufheizen und Abkühlen.

Fehler 2: Schlechte Wärmeübertragung zur Anwendung

Bei der Temperierung geht es nicht darum, wie viel Leistung ein Thermostat erzeugt, sondern viel mehr um die Effizienz der Wärmeübertragung zum Prozess. Generierte Leistung ist nutzlos, wenn diese nicht effizient zur Applikation übertragen wird. Umwälzpumpen sind deshalb idealerweise so ausgelegt, dass eine turbulente Strömung einen großen Wärmeübergangskoeffizient und somit eine effiziente Wärmeübertragung an den internen Wärmetauschern (Verdampfer und Heizung) erzeugt. Unistat-Pumpen erzeugen deshalb bevorzugt Umwälzmenge statt Umwälzdruck. Der gesamte Flüssigkeitskreislauf eines Unistaten ist zudem auf minimale interne Druckverluste optimiert. Dadurch ergeben sich höhere Durchflussraten und eine signifikante Optimierung der Wärmeübertragung für eine noch schnellere Reaktionszeit um den Prozess zu kontrollieren.

Fehler 3: Kälteleistungsdichte nicht berücksichtigt

Bei der Frage nach der Dynamik eines Temperiergerätes wird meist die Heiz- bzw. Kälteleistung (kW) als Vergleichsgröße herangezogen. Die im Thermostaten erzeugte Leistung ist allein jedoch nicht ausreichend für eine sinnvolle Bewertung. Ein ebenso wichtiger Aspekt ist die zu temperierende Masse. Für einen aussagekräftigen Vergleich ist daher die Kälteleistungsdichte (Watt/Liter) gemäß DIN 12876 am besten geeignet. Grundsätzlich gilt: Je größer die Kälteleistungsdichte, desto dynamischer (schneller) kann ein Thermostat auf einen Temperaturänderungsbedarf reagieren.

Hierzu ein kleines Rechenbeispiel: Zwei Temperiergeräte unterschiedlicher Anbieter haben die gleiche Kälte- und Förderleistung und sind an identischen Applikationen angeschlossen. Temperiergerät 1 hat eine Masse von 5 kg, Temperiergerät 2 hat eine Masse von 10 kg. Die Masse der externen Applikation beträgt 5 kg. Im ersten Fall ergibt sich eine Gesamtmasse von 10 kg (internes Füllvolumen plus externe Applikation), im zweiten Fall müssen 15 kg abgekühlt oder aufgeheizt werden. Das Verhältnis ist 2 : 3, oder anders ausgedrückt: man benötigt mit Temperiergerät 1 lediglich 2/3 der Zeit. Die Zeitersparnis liegt also bei 33 %.

Das Beispiel zeigt, dass die Kälteleistung sicherlich eine wichtige Größe ist. Allerdings sollte diese dann auf die eingesetzte Temperierflüssigkeitsmenge bezogen werden. Als Ergebnis erhält man die Kälteleistungsdichte, welche einen aussagekräftigen Vergleich erlaubt (siehe DIN).

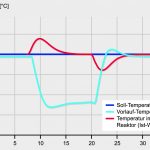

Fehler 4: Schlecht abgestimmte Regelungsparameter

Ist die Regelelektronik des Temperiergerätes nicht auf die Anwendung abgestimmt, nützt der beste Regler nichts. Die Folgen von falschen Regelparametern sind ein langsames Aufheizen und Abkühlen, ungenaues Regeln und ein Über- oder Unterschwingen beim Einregeln. Durch den Einsatz einer intelligenten, selbstoptimierenden Regelung wie der TAC-Regelung (True Adaptive Control) von Huber, können solche Probleme umgangen werden. Gegenüber den meisten automatischen PID-Reglern, geht True Adaptive Control einen Schritt weiter. TAC analysiert die Regelstrecke im gesamten Temperaturbereich und erzeugt ein mehrdimensionales Modell. Der Temperaturregler wird dadurch immer mit den besten Regelparametern versorgt und passt sich auch bei stark schwankenden Anlagenbedingungen optimal an. Damit können Qualitätsvorgaben für den Temperaturregler optimal eingehalten werden und der Regler erzielt stets kürzeste Einregelzeiten.

Fehler 5: Beschädigte Glasapparaturen durch zu hohen Pumpendruck

Viele am Markt befindliche Temperiergeräte haben in der Standardkonfiguration einen hohen Pumpendruck – für empfindliche Glasreaktoren oftmals zu hoch! Mit diesen Geräten besteht die Gefahr eines Bersten. Unistate für den Laborbereich sind deshalb mit einer drehzahlgeregelten Pumpe mit Sanftanlauf ausgestattet. Der Pumpendruck wird über einen Drucksensor geregelt. Große Unistate mit hoher Leistung kontrollieren den Druck über einen stufenlos geregelten Bypass und sorgen so für maximalen Durchfluss innerhalb der eingestellten Druckgrenzen.

Vorsicht ist in diesem Zusammenhang auch beim Einsatz von Schnellkupplungen geboten. Ist ein Versuch beendet, muss entweder der Vorlauf oder der Rücklauf in den Reaktor offen bleiben. Ansonsten besteht die Gefahr des Zerberstens des Reaktors, weil sich die “eingeschlossene” Temperierflüssigkeit erwärmt und ausdehnt (Überdruck).

Fehler 6: Umständliche manuelle Arbeitsweise

Bei vielen Anwendungen sind häufige Temperaturwechsel erforderlich. Muss der Sollwert dabei ständig von Hand neu eingestellt werden, ist das umständlich, zeitaufwändig und fehleranfällig. Ein integrierter Programmgeber sorgt in solchen Fällen für eine deutlich effizientere Arbeitsweise. Mit dem integrierten Programmgeber bei Unistaten können einzelne Temperatursprünge oder umfangreiche Temperaturverläufe mit bis zu 100 Programmschritten realisiert werden. Speziell für Kristallzüchtungen ist zudem eine nicht-lineare Rampenfunktion verfügbar, damit ergeben sich höhere Reinheitsgrade. Anstelle aufwändiger Stufenprofile können beliebige e-Funktionen als stetige Sollwertvorgabe definiert werden. Ein weiterer Vorteil: die erstellten Temperierprofile können nicht nur dauerhaft im Gerät gespeichert werden, sondern lassen sich auch ganz einfach per USB-Stick sichern und auf ein anderes Gerät kopieren (funktioniert bei allen Geräten mit Regler Pilot ONE).

Fehler 7: Keine durchgängige Technik beim Scale-up

Wird ein chemischer Verfahrensprozess vom Labormaßstab auf die Produktion skaliert, ist eine gleichbleibende Technik vorteilhaft. Probleme ergeben sich spätestens, wenn das Labor-Temperiergerät nicht in einer größeren Modellvariante für die Produktion verfügbar ist. Denn ein Systemwechsel bringt zwangsläufig ein verändertes Temperierverhalten mit sich und erschwert dadurch eine verlässliche Scale-up-Berechnung. Eine gleichbleibende Temperierlösung ist deshalb vorzuziehen. In der Unistat-Modellreihe stehen deshalb über 60 Serienmodelle mit Kälteleistungen von 0,7 bis 130 kW zur Auswahl. Unistate sind somit bestens geeignet für ein flexibles Scale-Up in Forschung, Kilolabor, Miniplant, Technikum und in der Produktion. Kleinstmengen werden genauso temperiert wie Produktionsmengen und das bei Arbeitstemperaturen von -125 °C bis +425 °C.

Fehler 8: Temperierflüssigkeit nicht entgast

Bei Temperiergeräten mit einem geschlossenen Flüssigkeitskreislauf ist die Ausgasung der Temperierflüssigkeit sehr wichtig. Dabei werden Fremdstoffe und Verunreinigungen, wie sie durch Rückstände in Schläuchen oder im Reaktor entstehen können, gezielt beseitigt. Hierzu wird die Temperierflüssigkeit erhitzt, bis die Verunreinigungen als Gasblasen austreten. Wird die Ausgasung nicht korrekt durchgeführt, können später im laufenden Betrieb unkontrollierte Zustände die Folge sein. Unistate bieten einen komfortablen Automatikmodus sowohl für die Entgasung, als auch zur Entlüftung des Systems.

Fehler 9: Unzureichende Prozesssicherheit gefährdet das Temperiergut

In der Regel besitzen moderne Temperiergeräte Schutzeinrichtungen für Übertemperatur und Unterniveau. Die meisten Standardsituationen bereiten daher keine Probleme. Anders sieht es bei komplexen Fehlerszenarien aus, welche aber in der Praxis durchaus vorkommen. Ein typisches Beispiel ist die Sicherheitsabschaltung aufgrund einer Übertemperatur hervorgerufen durch eine exotherme Reaktion. Bei den meisten Temperiergeräten wird Umwälzung und Kühlung komplett abgeschaltet, d.h. die Reaktionsenergie treibt die Temperatur im Reaktor ggf. ungebremst in die Höhe. Die Folge kann eine Zerstörung von teurem Temperiergut sein! Bei Unistaten sorgen zusätzliche Schutzfunktionen dafür, dass Umwälzpumpe und Kältemaschine trotz Übertemperaturabschaltung weiterarbeiten. Das ermöglicht im Falle einer Störung oder bei unvorhergesehenen Reaktionsverläufen eine kontrollierte Wärmeabfuhr und schützt das Temperiergut vor Beschädigung.

Fehler 10: Einsatz der falschen Technologie

Anwendungen mit geschlossenem Temperierkreislauf werden aus vermeintlichen Kostengründen teilweise noch immer mit herkömmlichen Badthermostaten betrieben. Dabei steht mit den geschlossenen Temperiersystemen, auch Prozessthermostate genannt, eine leistungsfähige Alternative zur Verfügung. Die Geräteklasse der Prozessthermostate wurde vor über 25 Jahren erstmals mit dem „Unistat Tango“ ins Leben gerufen. Das damals völlig neue Konzept des Unistat Tango brachte einen großen technologischen Fortschritt beim Temperieren. Im Gegensatz zu herkömmlichen Bad- und Umwälzthermostaten arbeiten Unistate mit einem geschlossenen Temperierkreislauf. Durch dieses Prinzip verringern sich die zu temperierenden Massen und damit erhöhen sich die Temperaturänderungsgeschwindigkeiten. Durch die Unistat-Technologie ergeben sich weitere Vorteile: im hydraulisch dichten Temperierkreislauf findet kaum noch eine Oxydation der Temperierflüssigkeit statt. Die Lebensdauer des Thermofluids wird dadurch spürbar länger. Das Thermofluid kann zudem in einem größeren Arbeitstemperaturbereich eingesetzt werden. Durch das geringe interne Füllvolumen wird insgesamt weniger Thermofluid benötigt. Unistate sparen also dreifach Geld und senken die Betriebskosten! Die etwas höhere Investition in einen Unistaten (gegenüber einem herkömmlichen Bad-Umwälzthermostaten) amortisiert sich deshalb bereits nach kurzer Zeit.

Fazit:

Bei der Prozesstemperierung gibt es einige Punkte zu beachten, damit ein optimales Ergebnis erzielt wird. Moderne Prozessthermostate wie die Unistate nehmen dem Anwender dabei viele Aufgaben ab. Dazu sind die Geräte mit intelligenten Automatikfunktionen ausgestattet und verfügen über ein bewährtes Sicherheitskonzept. Das Resultat sind bestmögliche Prozesssicherheit sowie ein zuverlässiges und reproduzierbares Temperierverhalten. Mit ihren vielfältigen Anschlussmöglichkeiten via RS232, RS485, USB, Ethernet, Profibus, etc. und der Unterstützung von Industrie 4.0 Standards wie OPC-UA sind Unistate zudem bestens für die Integration in ein automatisiertes Produktionsumfeld geeignet.