Eine Exothermie beherrschbar machen – Teil 2

Wie bereits in Teil 1 erwähnt stellt eine Exothermie eine große Herausforderung im Chemielabor dar.

Es wurde dort auf die Geometrie und Konstruktion eines Glasreaktors und die Auswirkungen auf das Temperierergebnis eingegangen. Dabei wurde gezeigt, dass durch den Einsatz eines Triple Wall Reaktors mit Strömungsstörers einer Exothermie positiv entgegengewirkt werden kann. Jedoch ist nicht nur das Reaktionsgefäß von großer Bedeutung, denn letztlich tauscht das Reaktionsgefäß „nur“ die Energie aus, die ein geeignetes Temperiergerät zur Verfügung stellen muss. Ein Blick auf „das richtige“ Temperiergerät lohnt sich also.

Zum besseren Verständnis hier noch einmal die Zusammenhänge am und im Reaktionsgefäß.

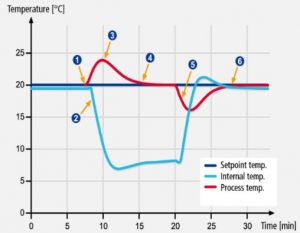

Der Sollwert (dunkelblau) soll z.B. 20°C betragen. Neben dem Sollwert sind auch die Vorlauftemperatur (hellblau) und die Prozesstemperatur (rot) im Schema aus Abbildung 3 dargestellt.

Punkt 1: Im Reaktorkern kommt es zu einer Exothermie. Die Prozesstemperatur steigt!

Punkt 2: Die Manteltemperatur reagiert etwas verzögert und arbeitet gegen die Exothermie. Die Manteltemperatur fällt!

Punkt 3: Die Exothermie konnte abgefangen werden. Die Prozesstemperatur erreicht den Maximalwert, die Manteltemperatur erreicht den Minimalwert.

Punkt 4: Die Exothermie kann kontrolliert beim gewünschten Sollwert betrieben werden. Zwischen Prozesstemperatur und Manteltemperatur stellt sich ein charakteristisches Delta T ein.

Punkt 5: Ist die Exothermie beendet, fällt die Prozesstemperatur weiterhin, da die Manteltemperatur noch unter dem Prozesswert liegt. Die Manteltemperatur steigt jedoch schnell an und erreicht in der Regel ein Maximum, das etwas über dem Sollwert liegt. Die Prozesstemperatur erreicht ein Minimum und nähert sich wieder (beeinflusst durch die Manteltemperatur) dem gewünschten Sollwert.

Punkt 6: Der Prozess ist wieder im Gleichgewicht

Jetzt schauen wir aber noch etwas tiefer in die Vorgänge:

Warum reagiert dies Manteltemperatur verzögert? Die Antwort ist, dass in diesem Kreislauf eine endliche Menge Thermofluid zur Verfügung steht. Dieses Thermofluid tauscht am internen Wärmetauscher (Verdampfer) die Energie aus. Die Menge des Thermofluids, der Aufbau (Geometrie) sowie die Verdampfungstemperatur sind hier von zentraler Bedeutung!

Wie oben ausgeführt steht und fällt der ganze Prozess am Punkt 2. Eine schnelle Reaktion (Kühlung) auf die Exothermie wird dadurch erreicht,

- dass die zu temperierende Menge Thermofluid relativ klein ist. Bei einer Verdopplung der Thermofluidmenge benötigt man z.B. die doppelte Zeit, um den gleichen Effekt (Abkühlung) zu realisieren.

- die Geometrie des Verdampfers (Wärmetauschers) im Temperiergerät optimal ist.

Im Prinzip gibt es zwei Techniken in der Praxis. Die klassische Variante, bei der sich ein Verdampfer als Kühlschlange im Temperierbad (meist offenes Bad) befindet. Die zweite Variante kommt bei dynamischen Temperiergeräten zum Einsatz. Hier ist der Verdampfer Bestandteil der Konstruktion und sitzt nicht als Wärmetauscher in einem Bad. Eine große Oberfläche ist hierbei von Vorteil.

- die Verdampfungstemperatur optimal geregelt wird. Diese jedoch immer optimal auszuregeln stellt eine große Herausforderung für die Hersteller der Temperiergeräte dar. Hier lohnt sich als Anwender ein Blick auf die Angaben der Kälteleistung. Die Kälteleistung wird direkt durch die Verdampfungstemperatur zur Verfügung gestellt. In diesem Zusammenhang sollte man jedoch unbedingt die Kälteleistung in das Verhältnis zur eingesetzten Thermofluidmenge setzen. Denn auch die größte Kälteleistung nutzt nicht viel, wenn die Thermofluidmenge sehr groß ist.

Abbildung 4 zeigt die klassische Variante: Im Bad befindet sich die Heizung, der Verdampfer und die Umwälzpumpe. An den Pumpenstutzen kann z.B. ein Glasgefäß angeschlossen werden. Hier gilt: je größer das Badvolumen, desto mehr Ballast muss temperiert werden. Das ist dann bei einer Exothermie nachteilig.

Abbildung 5 zeigt ein dynamisches Temperiersystem: Die Komponenten (Heizung, Verdampfer und Umwälzpumpe) sind direkte Bestandteile des Temperiersystems. Die Thermofluidmenge ist deutlich geringer als bei offenen Systemen. Eine schnellere und sichere Reaktion auf eine Exothermie ist dadurch möglich.

Durch den Einsatz eines geeigneten Glasreaktors und geeigneten Temperiergeräts kann man auf eine Exothermie besser reagieren. Jedoch gibt es immer noch ein Problem:

Woher weiß man z.B., welche Energie gerade durch die Exothermie anfällt? Oder anders ausgedrückt: „Bin ich mit dem Temperiergerät eventuell schon an der Leistungsgrenze?“

Nur wenn hier eine Rückmeldung bezüglich der aktuell erbrachten Kälteleistung des Temperiergerätes gegeben wird, könnte eine entsprechend sichere Risikoabschätzung vorgenommen werden.

Es gibt mittlerweile Temperiergeräte für diese Aufgabenstellung. Sehen Sie nachfolgend ein entsprechendes Temperiergerät, das Ihnen diese Rückmeldung gibt.

Abbildung 6 zeigt grafisch Temperaturverläufe bei unterschiedlich starken exothermen Reaktionen. Der Sollwert ist hier gelb dargestellt, die Prozesstemperatur rot und die Manteltemperatur grün. Sehr gut erkennbar ist der Start einer Exothermie.

Charakteristisch ist hier die sich aufbauende Temperaturdifferenz Δ T zwischen Manteltemperatur (grün) und Prozesstemperatur (rot). Deutlich erkennbar ist das Ausregeln der Prozesstemperatur, so dass diese bei 10°C gehalten wird.

Eine Verstärkung der Exothermie (z.B. durch höhere Zudosierung) bedingt, dass die Manteltemperatur weiter fallen muss; ΔT zwischen Manteltemperatur und Prozesstemperatur wird größer. Auch hier wird die Prozesstemperatur sauber ausgeregelt, wie am Verlauf der Manteltemperatur gut zu erkennen ist.

Abbildung 7 zeigt in einer weiteren Grafik die Temperaturen während einer anderen Reaktion. Hierbei kann die aktuelle Kälteleistung des Prozesses bequem abgelesen werden und in die Sicherheitsbetrachtung (Risikoanalyse) einfließen. Zudem wird zusätzlich die Rücklauftemperatur angegeben. Mit den angezeigten Werten kann eine Abschätzung darüber erfolgen, ob sich das Gesamtsystem (Temperiergerät, Schlauchleitungen und Reaktor) im – oder in der Nähe – des optimalen Arbeitspunktes befindet.

|

|

Was ist der optimale Arbeitspunkt?

Der optimale Arbeitspunkt ist der Punkt, an dem der beste Energietransfer erreicht wird.

Es gilt: Je höher der Volumenstrom (Geschwindigkeit, nicht Pumpendruck) des Thermofluids, desto besser der Energietransport.

Betrachtung von Vorlauftemperatur, Rücklauftemperatur und Kälteleistung

Zur Vereinfachung betrachtet man statt der Vor- und der Rücklauftemperatur die Temperaturdifferenz Δ T.

Folgende Fälle können eintreten:

- ΔT ist relativ groß (>5K) und die aktuelle Kühlleistung ist relativ klein.

Dieses Ergebnis lässt auf einen unzureichenden Volumenstrom schließen. Durch die geringe Geschwindigkeit verbleibt das Thermofluid relativ lange im Mantel des Reaktors und nimmt dort entsprechend viel Energie auf. Das ist kein optimaler Arbeitspunkt. - ΔT ist relativ klein (<5K) und die aktuelle Kühlleistung ist relativ groß.

Dieses Ergebnis lässt auf einen ausreichend guten Volumenstrom schließen. Die Energie (Kälteleistung) wird sehr gut am Mantel des Reaktors ausgetauscht. Die hohe Geschwindigkeit des Themofluids im Mantel sorgt dafür, dass die Energie schnell (und mit wenig Einfluss auf das Δ T) transportiert wird. Hier befindet sich der optimale Arbeitspunkt. - Δ T ist relativ groß (>5K) und die aktuelle Kühlleistung ist relativ groß.

Dieses Ergebnis lässt darauf schließen, dass der Volumenstrom zwar relativ groß ist, aber die Exothermie im Prozess auch sehr groß ist und ggfs. nicht mehr abgefangen werden kann. Steigt Δ T weiter an, kann es gefährlich werden. Man arbeitet auch hier am optimalen Arbeitspunkt, aber die notwendige Kälteleistung des Temperiergerätes müsste höher liegen! Man benötigt ein Temperiergerät mit mehr Kälteleistung.

Fazit

Für die Beurteilung und das Handling einer Exothermie gibt es heute bereits Temperiergeräte und Softwarewerkzeuge. Durch den Einsatz geeigneter Komponenten (Glasgefäße und Temperiergeräte) und einen optimierten Versuchsaufbau (kurze Schlauchlängen und große Schauchquerschnitte) lässt sich eine Exothermie deutlich besser und sicherer ausregeln.

Nebenbei bemerkt führt ein kleineres Δ T dazu, dass die Temperaturhomogenität im Mantel – und im Prozess – relativ klein und konstant ist. Das kann Vorteilhaft für den Prozess sein!