Scale up und Scale down bei chemischen Synthesen

Es gibt mitunter große Herausforderungen, um chemische Synthesen im Labormaßstab auf den Kilolabormaßstab und weiter in den Produktionsmaßstab abzubilden. Dabei ist es vorteilhaft, sich auf wenige Eingriffe in den Prozess zu beschränken, um das gesamte Handling so einfach wie möglich zu halten. Was im Labor gut funktioniert, kann eine oder zwei Stufen weiter bei der Produktion schon nicht mehr so schön und einfach funktionieren. Denn Laborbedingungen sind das eine, und nicht immer mit den Produktionsbedingungen in Kilolabor und Technikum zu vergleichen.

Bei Scale up und scale down stellen sich unter anderem die Fragen:

- Wo anfangen und wo aufhören?

- Welches Equipment wird benötigt?

- Welches Equipment kann in weiteren Stufen auch genutzt werden?

- Gibt es ein einfaches Handling?

Ein Blick in ein heutiges Chemielabor zeigt, dass die Mikroelektronik und Mikroprozessortechnik schon seit einigen Jahren Einzug gehalten haben. Ob Temperiergerät, Rührwerk, Dosierpumpe, Waage… viele Geräte verfügen heute über Schnittstellen, die eine Ansteuerung mittels PLS oder Computer erlauben. Was früher – und heute auch noch oft – von Hand bedient wurde und wird, lässt sich auch gut und oft günstig mit Hilfe von Laborautomatisierungssoftware steuern, die im Idealfall auch für die Übertragung der Prozessbedingungen vom Labormaßstab auf einen größeren Maßstab eingesetzt werden kann.

Welche Möglichkeiten bieten sich im Labor?

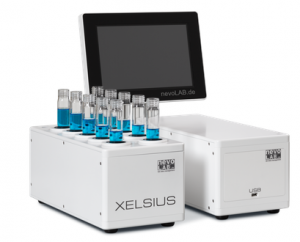

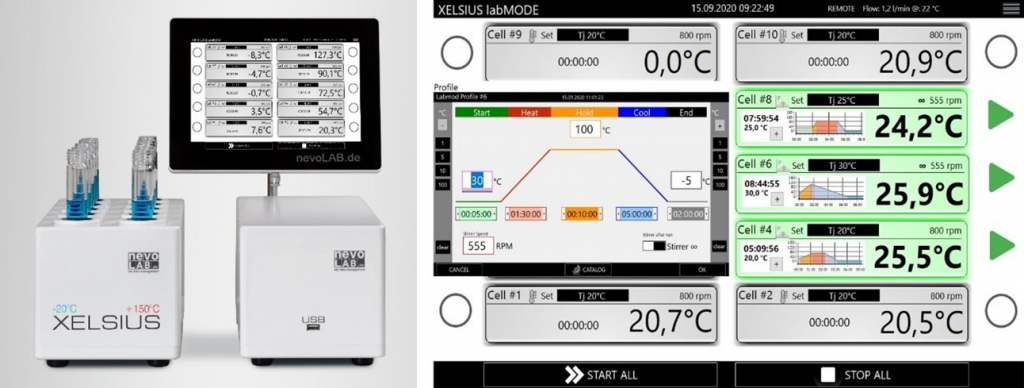

Im Labor bieten sich z.B. in einer ersten Stufe Synthesen im Bereich von 2 ml bis etwa 30 ml an. Hierbei macht es durchaus Sinn, wenn möglichst mehrere Reaktionen in einem Experiment parallel bearbeitet werden können. Wenn dann noch die einzelnen Versuchsansätze separat ansteuerbar und temperierbar sind, bietet sich eine sehr hohe Flexibilität.

Durch die Verfügbarkeit von Rückflusskühlern und Inertisierungseinheiten, miniaturisierten Ports und Fittings in laborüblichen Gewindeformaten sowie durch integrierte Sensorik (z.B. Messung von Trübung und Liquidtemperatur), lassen sich im Labormaßstab schnell reproduzierbare Tests durchführen, die auch in größere Ansätze im Technikum und in der Produktion übertragbar sind. Eine lückenlose Dokumentation bietet weiterhin die Vergleichbarkeit der einzelnen Synthesen.

Abbildung 4 zeigt die Möglichkeit 10 Parallelsynthesen mit je max. 30 ml Produkt zu temperieren. Innerhalb kürzester Zeit können hierbei die einzelnen Zellen separat geheizt und gekühlt werden. Die Messwerte lassen sich dabei sehr einfach numerisch und grafisch darstellen und können problemlos über USB Stick exportiert und weiter verarbeitet werden.

Welche Möglichkeiten bieten sich im Labor und Kilolabor?

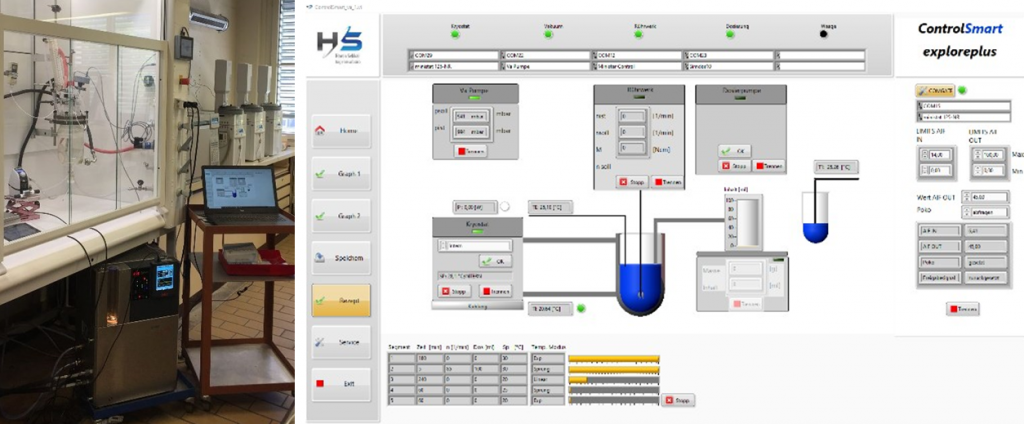

Bei Synthesen ab z.B. 100 ml bis 10 Liter werden in der Regel Geräte und Komponenten benötigt, die höhere Leistungen (z.B. Kühlleistungen und Heizleistungen) bereitstellen und transportieren können. Temperiergeräte müssen die entsprechenden Kühl- und Heizleistungen haben und ausreichend Pumpenleistung (hoher Förderstrom) gewährleisten. Hierbei gilt es darauf zu achten, dass die Geräteleistungen im Labor oder Technikum in den Produktionsprozess übertragen werden können. Das heißt, dass sowohl Heiz- bzw. Kälteleistung als auch die Pumpenleistung der im Produktionsprozess zur Verfügung stehenden Anlagen in die Versuchsplanung mit einbezogen werden.

Als klassisches Beispiel sei erwähnt, dass z.B. bei einer späteren Produktionsanlage die Temperaturdifferenz von Manteltemperatur zur Prozesstemperatur im Bereich 1-5 K liegt. Eine große Temperaturdifferenz, die im Labormaßstab einfach realisierbar wäre, bringt beim eigentlichen Prozess jedoch wenig, da in Produktionsanlagen z.B. große Heiz- und Kälteleistungen für große Produktionsmengen mit hohem Aufwand bereitgestellt werden müssen. Eine kleine Temperaturdifferenz dagegen sorgt für eine „schonende“ Temperierung des Produkts auch im Reaktorkern.

Abbildung 5 zeigt ein „Standardlabor“: Ein Temperiergerät überwacht hierbei die Temperatur eines 2 Liter Doppelmantelreaktors. Mittels Rührwerk werden die Substanzen im Reaktor durchmischt. Eine Dosierpumpe füllt eine definierte Menge z.B. einer weiteren Flüssigkeit in den Reaktorkern (Prozess).

Es gibt hierzu verschiedenste Softwarelösungen von Anbietern, die den Kunden eine breite Palette an Lösungen für Scale up im Bereich weniger Milliliter, über mehrere hundert Milliliter bis mehrere 10 Liter bieten. Abbildung 5 zeigt stellvertretend für viele Softwarelösungen ein Beispiel einer einfachen Lösung.

Da die heutigen Laborgeräte und Komponenten über Schnittstellen (z.B. RS232 und USB) verfügen, können diese Komponenten relativ unkompliziert angesteuert werden. Einfache Arbeiten lassen sich somit schnell und zuverlässig bewerkstelligen. Eine Zudosierung „von Hand“ und Protokollierung kann entfallen, da die Software die Steuerung übernimmt und die Messwerte aufgezeichnet werden können.

Welche Möglichkeiten bieten sich im Kilolabor und im Produktionsmaßstab?

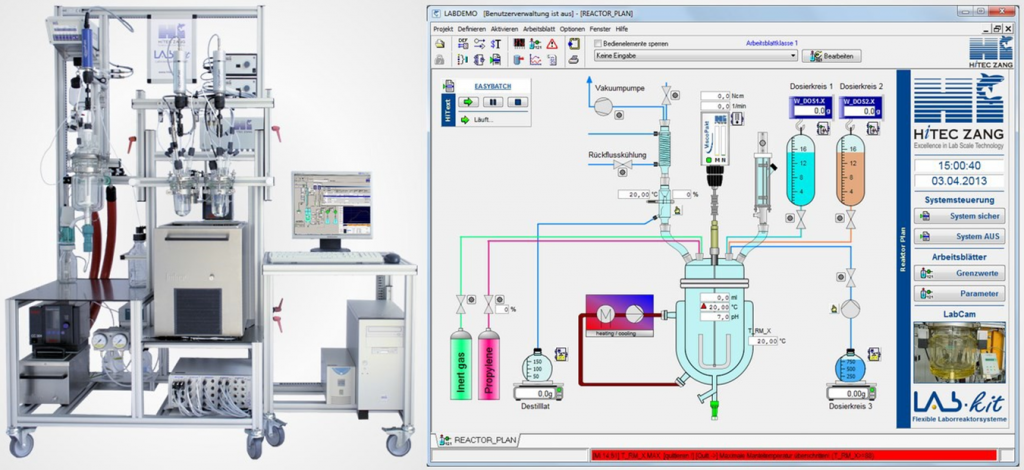

Abbildung 6 zeigt eine Anlage, wie sie typischerweise im Kilolabormaßstab zum Einsatz kommt. Solche Anlagen und Softwarelösungen bieten ebenfalls eine relativ hohe Flexibilität bei der Verfahrensentwicklung und bei der Prozessoptimierung. Verfahren, die zuvor im kleineren Maßstab entwickelt wurden, können hier übernommen und ggfs. weiter entwickelt werden.

Genauso kann auch umgekehrt ein Informationsfluss vom Kilolabormaßstab in den Labormaßstab (Scale down) stattfinden. Einige Firmen projektieren die kompletten Anlagen (Hardware und Software). Auch bestehende Anlagen können – mit entsprechender Hardware – auf neue Herausforderungen umgerüstet werden.

Abbildung 6 zeigt rechts eine Laborautomatisierungssoftware, die bei einfachen und komplexeren Batch- und Kontiprozessen zum Einsatz kommt. Je nach Anlage können hier an den verschiedensten Stellen Sensoren und Ventile zur Automatisierung und Dokumentation eingebunden werden. Via Rezeptsteuerung lassen sich viele Prozesse reproduzierbar automatisieren.

Fazit

Es gibt auf dem Markt für Labortechnik sehr gute Möglichkeiten, ein gut funktionierendes Scale up und Scale down bei Synthesereaktionen durchzuführen. Viele wichtige Parameter können in den einzelnen Stufen gemessen, verglichen und angepasst werden.